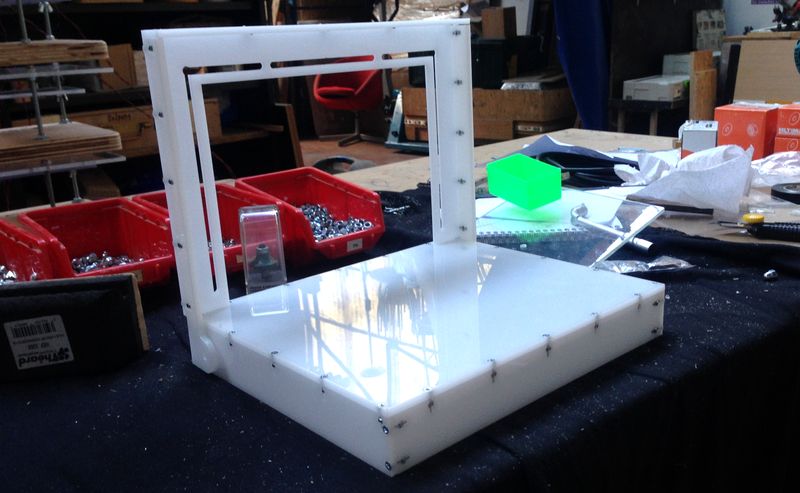

Le Nanostudio, c’est l’idée du chercheur Julien Bobroff et notre équipe de conception. Une petite plateforme de présentation, pour filmer et retransmettre en direct des expériences scientifiques faites sur scène. Jean Baptiste, notre chargé de missions techniques, vous partage toute l’histoire de fabrication du prototype.

Un jour, il y a quelques mois maintenant, Lionel arrive à l’atelier :

Lionel – Wesh bien ou bien ?

* Claquement d’bise *

Jean-Baptiste – Tranquille wesh, standard et toi ?

L – Standard, bien t’as vu. J’ai un truc assez cool à te proposer.

JB – Je prends.

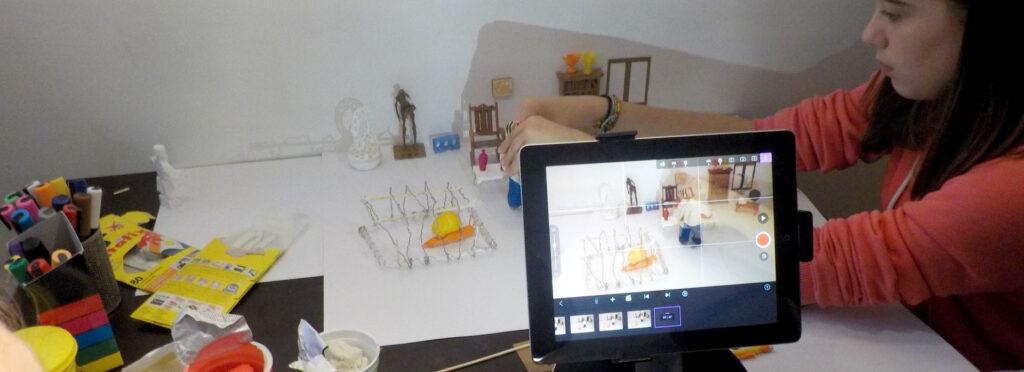

L – C’est pour un chercheur, Julien Bobroff, il aurait besoin d’une petite plateforme de présentation, transportable, qui rentre dans le gabarit bagage d’une compagnie d’aviation. Il en a besoin pour retransmettre en direct, sur écran géant, via Webcam, de petites expériences qu’il fait sur scène.

JB – Ok, chouette ! D’autres contraintes hormis la taille ?

L – C’est la taille le plus important : l’ensemble doit être facilement transportable dans un sac à dos ou petit sac de voyage. Il doit avoir plusieurs points d’accroche pour la caméra, pour proposer différents angles de prise de vue lors de ses conférences. Le tout doit être éclairé.

JB – Hum ok, laisse-moi-y réfléchir, je te fais un petit sketchup/mayo/salade/tomates/oignons et tu me dis si c’est bien.

L – Faisons comme ça, mais sans oignons !

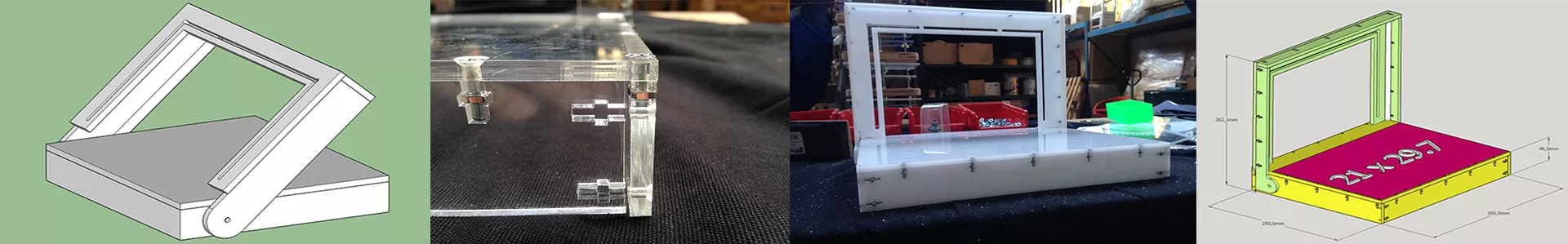

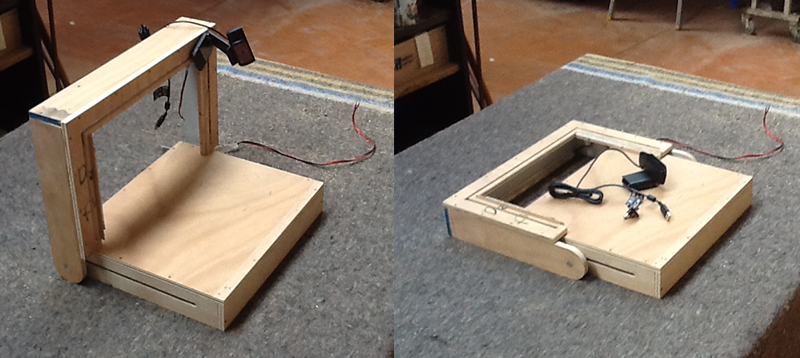

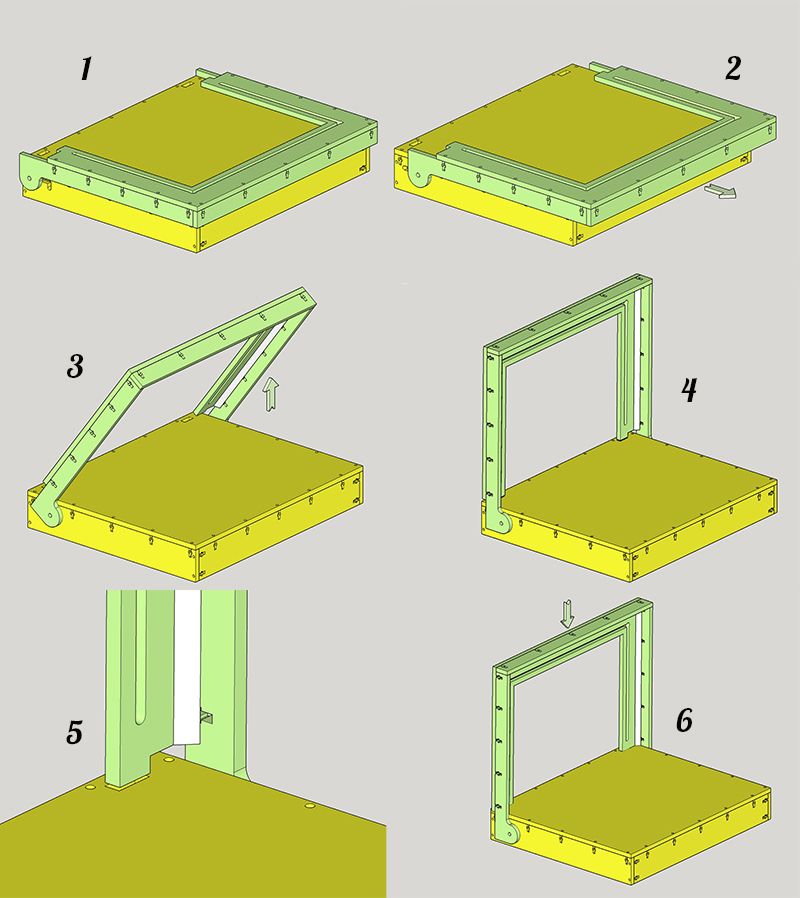

Quelques jours plus tard je lui propose ça :

Je reviens quelques temps après avec :

L – Ok merci, j’en parle avec Julien.

Quelques semaines plus tard :

L – Ok, c’est pas mal, mais il y a quelques petits trucs à modifier.

Le bois, c’est pas forcément top. Il faut trouver un matériau qui permette d’être lavé rapidement simplement, type alucobond ou plexiglas.

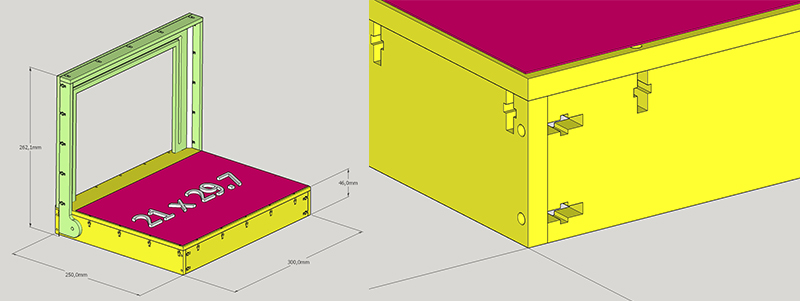

Faudrait réduire aussi les dimensions du NanoStudio – c’est à peu près à ce moment-là qu’a été trouvé le nom de cette petite manip’, qui lui va très bien – idéalement, un poil plus grand que le format A4.

Sinon, l’éclairage et le rail à Webcam marchent très bien !

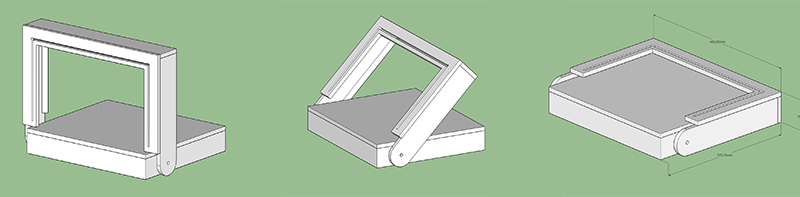

Quelque temps après le début de ce projet, nous avons reçu un superbe outil pour le FabLab itinérant de Science Animation, très pratique pour le prototypage de petits objets (merci la technologie, merci Inmédiats).

Il s’agit de ça :

Waaaaaaaaaaaaaaaaaaaaaaaaaaaaa.

Ce joli « petit » joujou permet de découper et graver la plupart des matériaux, excepté les matériaux ferreux, à une vitesse prodigieuse. C’est bien simple : devant cet outil, on se retrouve à l’état d’enfant qui souhaiterait y jeter tous les matériaux qui nous entourent pour voir comment ils se comportent sous l’action du Laser.

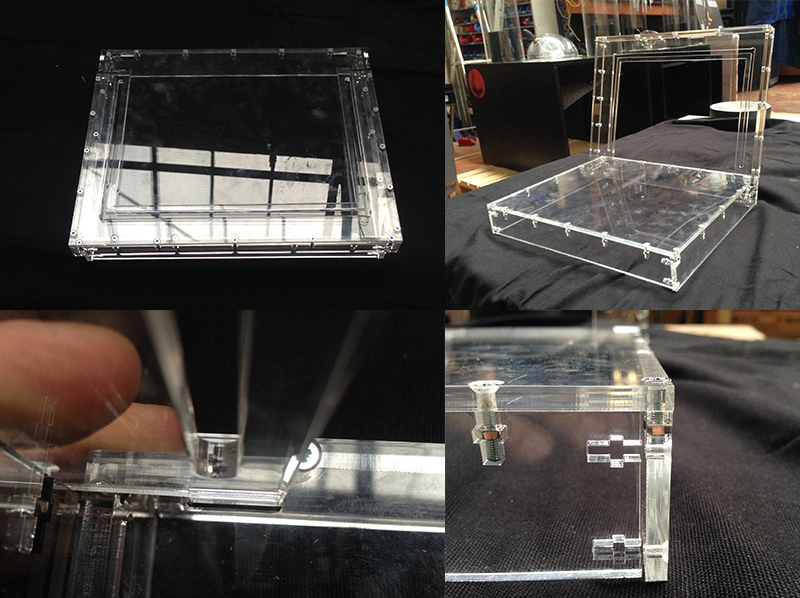

Très rapidement le plexiglas nous est apparu comme le meilleur matériau pour réaliser le NanoStudio.

Je reprends le sketchup/mayo/salade/tomate sans oignon pour refaire le prototype, en ayant pour matériel de base du plexiglas.

Lionel (c’est l’électro-technicien de Science Animation, celui qui, avec 3 lignes de codes et 2 bouts de câbles vous transforme n’importe quoi en station de lancement d’objet sur orbite !!!) m’a soufflé une petite technique d’assemblage pour le plexiglas hyper efficace :

L – Regarde comment sont assemblées nos imprimantes 3d Ultimaker, ça devrait te plaire …

J’ai regardé…

JB – Waaaaaaaaaaaaaaaaaaaaaaaa, trop bien, il n’y a pas mieux !

Donc j’ai repris l’idée. Ça me fait passer plus de temps sur le modèle 3D, mais ce temps est largement récupéré au moment de la construction et de l’assemblage.

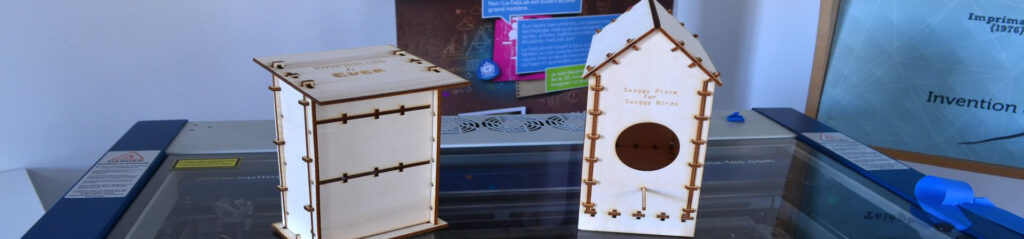

C’est un système d’assemblage boulon/écrou, où l’écrou est prisonnier dans le matériau (en photo c’est plus clair).

L’idée me plait sur le fond, rapide, simple, efficace, comme sur la forme, rien n’est caché, en un coup d’œil on comprend comment c’est assemblé, et ça un impact visuel relativement important sur l’objet final, comme une petite ponctuation sur l’ensemble.

J’ai recoupé pour avoir juste un coin et… ça marche hyper bien !

Wouhouuuuuuuuu.

- le plexi transparent, c’est bien, c’est beau, mais hyper salissant. Après 2 h de manipulation il devient le terrain de jeu favori de l’équipe de NCIS pour leur stage en relevé d’empruntes. Il y en a partout, vraiment pas pratique à l’usage, on doit passer son temps à la nettoyer.

- j’avais dessiné ce projet en partant sur des plaques de plexi de 6mm d’épaisseur. Sauf que le plexi utilisé pour mon 2e proto faisait 5 mm => erreur d’ajustement, visible, ce qui rend tout l’assemblage faible (voir les 2 photos de détails). Donc c’est parti pour la modification du plan sous Sketchup afin de l’ajuster à des plaques de 5 mm.

Tada !!!

On n’attend plus que Julien Bobroff pour tester tout ça ! 😉